Poplar stump grinding: analysis of work time and costs

Forest@ - Journal of Silviculture and Forest Ecology, Volume 9, Pages 293-300 (2012)

doi: https://doi.org/10.3832/efor0707-009

Published: Dec 03, 2012 - Copyright © 2012 SISEF

Technical Reports

Abstract

Poplar stump grinding: analysis of work time and costs. After harvesting and extracting poplar trees, the agricultural land should be restored for further cultivation by removing the root systems. This operation is done with extraction or stumps grinding using special machines. In Italy, the stumps grinding is actually the operation more practiced. This paper deals with an analysis of work time, productivity and costs of the poplar stumps grinding, performed by two different operators. The poplar plantation was established with Neva (Populus x euramericana) clone and was harvested in march 2012. The plantation was located in Monterotondo (Rome), inside the farm of the Agricultural Engineering Research Unit (CRA-ING). Inside of two experimental plots, of the unit surface area of 0.66 ha, the diameters of all the stumps (220) has been measured in order to establish a correlation between the gross grinding time and the diameter of the grinded stump. The influence of diameter of stump on the grinding cycle time was assessed by a regression of the type T = A + Bx, where T is the gross time of grinding, A and B coefficients to be determined and x is the diameter of the stump. The resulted regressions were subjected to ANOVA test. The results showed an average work productivity of 111 stumps h-1, with significant differences between operators that underlines the importance of experience and competence of the operator. The productivity obtained on stumps with small diameters (23 cm) can reach 157 stumps h-1 for the expert operator, against 106 stumps h-1 of a less expert operator. The economic analysis was assessed on a cost per stump and per hectare. In referring to the average of the stumps diameters in the experimental plots (30 cm), an average cost of 1.57 € stump-1 was calculated, corresponding to 522 € ha-1, with a lower cost for expert operator corresponding to 424 € ha-1 (1.27 € stump-1), and a higher cost for the other operator of € 620 ha-1 (1.86 € stump-1).

Keywords

Introduzione

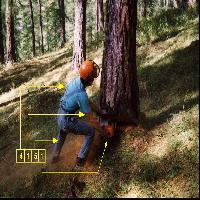

Nella gestione di un pioppeto l’eliminazione delle ceppaie rappresenta l’ultima operazione da effettuare prima di lavorare il terreno e porlo nuovamente a coltura. Le tecniche di eliminazione delle ceppaie sono sostanzialmente due: l’estrazione e la triturazione. I primi studi sui tempi di lavoro per l’estrazione delle ceppaie di pioppo risalgono alla seconda metà del secolo scorso ([7], [5], [6]) quando l’operazione era di uso comune e rientrava nei canoni di una buona pratica colturale del pioppeto. Con l’estrazione infatti si viene ad asportare dal terreno la quasi totalità della ceppaia, ostacolando così possibili insediamenti di “rosellina” (Rosellinia necatrix Prill.), che insieme all’Armillaria Mellea Vahl. ([1]) è l’agente patogeno maggiormente responsabile del marciume radicale. La “rosellina” in Italia è diffusa prevalentemente lungo la valle e il delta del fiume Po ed il suo attacco può causare sul pioppeto perdite di produzione anche del 5% ([4]). A livello europeo il recupero e l’utilizzo industriale delle ceppaie su larga scala risale al 1970 nei paesi scandinavi quando l’industria della pasta legno aveva sempre più bisogno di materia prima e le ceppaie di pino ed abete venivano estratte ed utilizzate. L’estrazione avveniva con escavatori muniti di pinza Pallari, una pinza appositamente disegnata per sradicare e spaccare le ceppaie ([16]). Attualmente la Spagna sembra porsi il problema del recupero delle ceppaie per utilizzo energetico e prove sperimentali finalizzate alla determinazione di adeguate tecniche di lavoro e agli aspetti economici sono state fatte nel 2007 ([15]). In Italia, la pratica dell’estrazione delle ceppaie di pioppo ([12]), a causa soprattutto degli alti costi dell’operazione, è stata negli ultimi anni notevolmente ridotta; fanno ancora eccezioni aree a forte densità pioppicola, ad esempio il ferrarese, dove la presenza di una grossa centrale (a Bando d’Argenta) può garantire il ritiro del materiale per scopi energetici permettendo ai proprietari dei pioppeti un ulteriore possibile introito. Con il termine di estrazione della ceppaia, fatta eccezione per la pratica di estirpazione totale effettuata con un escavatore, si intende sostanzialmente l’asportazione di una “carota” con un cavaceppi, un tubo metallico del diametro di 35-50 cm munito di un bordo tagliente intercambiabile, esternamente dotato di due alette inclinate necessarie per la frantumazione delle radici laterali. Il cavaceppi è portato posteriormente ad un trattore e tramite una coppia conica, che ne determina la rotazione, si avvita sulla ceppaia inglobandola. Una volta che la ceppaia è inglobata il cavaceppi viene sollevato e per mezzo di un estrattore idraulico la “carota” viene espulsa a terra. La carota viene poi pulita mediante “flagellazione” con degli spezzoni di catena montati su due assi orizzontali controrotanti posti all’interno di un carrello e azionati da un motore idraulico. La ceppaia viene posta tra i due assi e durante la “flagellazione” vengono asportati sassi e terra ([13]). Con la triturazione invece la ceppaia e le radici vengono ridotte in piccoli pezzi di legno (Fig. 1) che rimangono poi sul terreno ([11], [9]). Nel presente contributo sono riportati i risultati tecnico-economici della triturazione di ceppaie di un pioppeto ubicato all’interno dell’Unità di Ricerca per l’Ingegneria Agraria CRA-ING di Monterotondo e sottoposto a taglio nel mese di marzo 2012.

Materiali e metodi

La triturazione delle ceppaie è stata effettuata successivamente al taglio di un pioppeto del clone “Neva” (Populus x euramericana) dell’età di 19 anni. La piantagione aveva un sesto d’impianto rettangolare con interdistanza di 6 x 5 m (333 ceppaie ha-1) ed una superficie di 5.256 ha. Il terreno, prevalentemente argilloso, era completamente pianeggiante. Il tritaceppi in esame, il Rotor Ferri 168, è un attrezzatura portata posteriormente e collegata alla presa di potenza di un trattore, in questo caso un Massey Ferguson 7499 Dyne VT della potenza di 176 kW. Il tritaceppi è una struttura metallica così costituita: una parte superiore, la scatola di riduzione dove è inserita la presa di potenza, una parte cilindrica imbullonata alla scatola di riduzione su cui è collegato verso il basso un asse cilindrico che porta alla sua estremità due eliche orizzontali sulle quali sono saldati due coltelli affilati (lunghezza complessivamente 1.45 m), che termina con una punta a vite (Fig. 2). La vite ed i coltelli, penetrando nella ceppaia per una profondità massima di 1.2 m, ne effettuano la triturazione con velocità media di rotazione di circa 31 r.p.m. (rivoluzioni per minuto - Fig. 3 e Fig. 4). La sequenza operativa del lavoro è così suddivisa: il trattore si posiziona all’inizio della fila di ceppaie più esterna della piantagione e avanza fino a far coincidere la punta a vite del tritaceppi con il centro della ceppaia, poi, innestata la presa di potenza (regolata a 1000 r.p.m.), il tritaceppi si avvita sulla ceppaia. Una volta terminata l’operazione il tritaceppi viene estratto e posizionato sul centro della ceppaia successiva. Terminata la triturazione di una fila di ceppaie il trattorista inverte il senso di marcia ed inizia il lavoro su un’altra fila (Fig. 5).

I tempi di lavoro sono stati rilevati su una superficie complessiva di 1.32 ha, suddivisa in due parcelle sperimentali, parcelle A e B, con caratteristiche del terreno simili e superficie unitaria di 0.66 ha. All’ interno di ogni parcella, sulla quale hanno lavorato due diversi operatori (operatore A nella parcella A e operatore B nella parcella B), erano presenti 220 ceppaie distribuite su 10 file. Prima dell’inizio della triturazione è stato misurato il diametro di ogni ceppaia; il valore è la media tra due diametri presi ortogonalmente tra di loro al fine di ridurre l’errore dovuto all’irregolarità nella forma della ceppaia. I diametri sono stati rilevati al fine di poter stabile una relazione matematica tra il tempo necessario per la triturazione di una ceppaia e il suo diametro. I tempi di lavoro (in minuti centesimali) sono stati rilevati con tabella cronometrica, seguendo la metodologia del rilievo in successione delle fasi di lavoro ([3]). Le fasi di lavoro sono state così codificate: posizionamento, periodo in cui il trattorista posiziona il tritaceppi sulla ceppaia; triturazione, periodo in cui il tritaceppi si avvita sulla ceppaia, la riduce in scaglie e poi viene estratto dalla ceppaia; avanzamento, periodo in cui il trattore avanza da una ceppaia all’altra; voltata, periodo in cui il trattorista cambia senso di marcia per iniziare la triturazione di un’altra fila di ceppaie; tempi improduttivi, periodo in cui il trattore o trattorista non lavorano. Per la determinazione del costo dell’operazione è stata condotta un’analisi economica basata su metodologia analitica di valutazione dei costi delle macchine e delle attrezzature impiegate ([2], [8], [10]). Sono stati inoltre considerati il costo di trasferimento della macchina e l’utile d’impresa. In Tab. 1 sono riportati i principali elementi tecnici ed economici impiegati nella valutazione economica.

Tab. 1 - Elementi di base per il calcolo dei costi orari della triturazione delle ceppaie.

| Descrizione voci | Massey Ferguson 7499 Dyne VT | Rotor Ferri 168 tritaceppi |

|---|---|---|

| Valore a nuovo (€) | 120000 | 40000 |

| Valore di recupero (€) | 12885 | 4295 |

| Vita utile (anni) | 10 | 10 |

| Impiego annuo (h) | 1000 | 300 |

| Potenza nominale (kW) | 176 | - |

| Tasso d’interesse (%) | 5 | 5 |

| Consumo medio carburante (l h-1) | 26.40 | - |

| Consumo medio lubrificanti (l h-1) | 1.06 | 0.27 |

| Spazio rimessaggio (m2) | 25 | 6 |

| Costo conduttore del mezzo (€ h-1) | 15.00 | - |

| Costo medio carburante (€ l-1) | 1.66 | - |

| Costo medio lubrificante (€ l-1) | 9.00 | 9.00 |

| Costo set pneumatici (€) | 2500 | - |

| Costo costruzione ricovero (€ m-2) | 500 | 500 |

| Coeff. riparazioni | 0.65 | 0.85 |

| Coeff. manutenzioni | 0.15 | 0.15 |

| Coeff. assicurazione | 0.03 | - |

Risultati

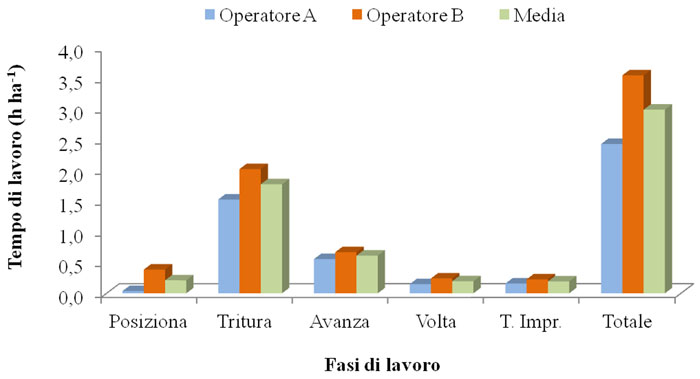

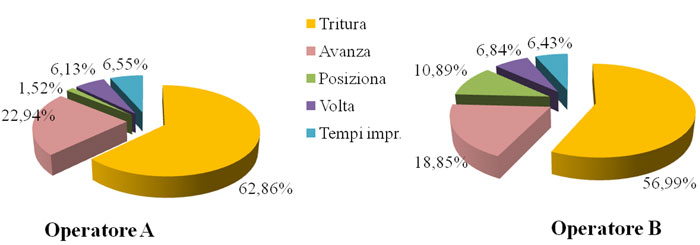

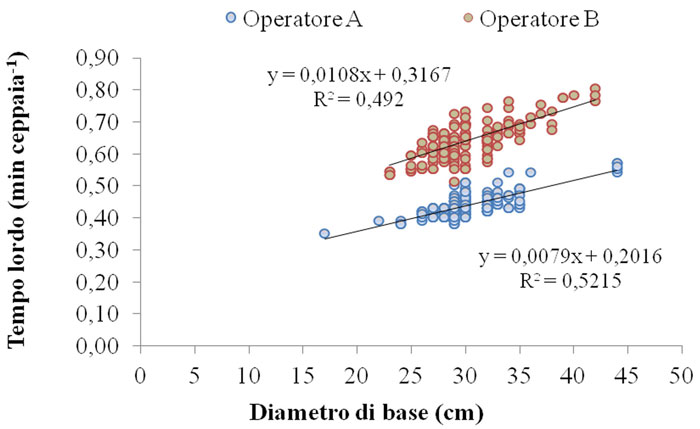

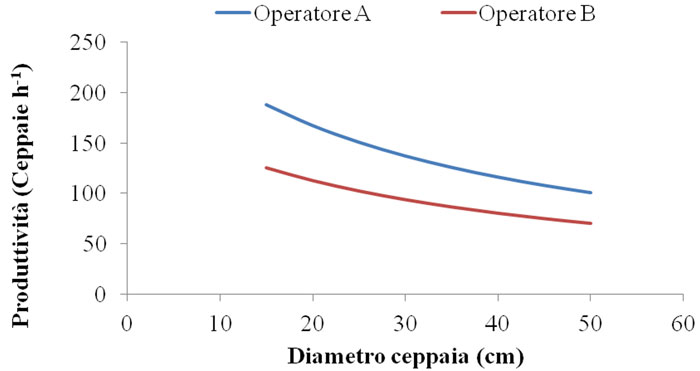

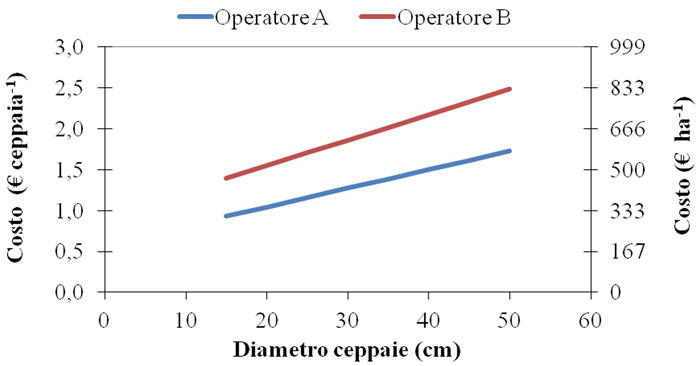

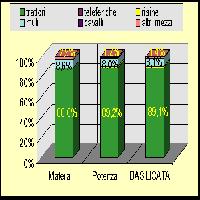

Dall’elaborazione dei dati sperimentali risulta che il tempo medio lordo di eliminazione della ceppaia, calcolato per le due parcelle, è stato di 0.54 minuti, con un minimo di 0.44 minuti a ceppaia per la parcella A e un massimo di 0.64 minuti a ceppaia per la parcella B. La produttività media lorda complessiva è stata di 111 ceppaie h-1, che sale a 137 ceppaie h-1 nella parcella A, e scende a 94 ceppaie h-1 nella parcella B. La ripartizione dei tempi delle diverse fasi di lavoro in termini assoluti e la ripartizione percentuale sul totale per i due operatori sono riportate nelle Fig. 6 e Fig. 7. I due grafici mostrano evidenti differenze soprattutto nella fase di posizionamento (quasi completamente annullata nell’operatore A) e nel tempo di triturazione, inferiore del 24.5% per l’operatore A rispetto al B. La relazione esprimente il tempo lordo di eliminazione della ceppaia (T) in funzione del relativo diametro (d) è risultata T = 0.2016+0.0079 d (n = 220, R2 = 0.521) per l’operatore A, mentre per l’operatore B, T = 0.3142+0.0108 d (n = 220, R2 = 0.492), con T espresso in minuti e d in cm (Fig. 8). Nella determinazione delle equazioni i tempi improduttivi sono stati ripartiti su ogni singola osservazione. La bontà della relazione è avvalorata dall’analisi ANOVA che ha evidenziato valori di F rispettivamente di 237.60 e 211.12, ampiamente superiori a quelli tabulati per un livello di significatività p<0.0001. Sulla base delle equazioni ricavate è stata determinata la variazione della produttività lorda di lavoro dei due operatori al variare del diametro delle ceppaie (Fig. 9). Per un diametro minimo di 23 cm l’operatore A ottiene una produttività di 157 ceppaie h-1, che si riduce a 113 ceppaie h-1 per diametri massimi di 42 cm; per l’operatore B invece, a parità di diametri, si passa da 106 ceppaie h-1 a 78 ceppaie h-1. La riduzione della produttività risulta inferiore per l’operatore B di oltre il 30%.

Fig. 8 - Variazione del tempo lordo di triturazione a ceppaia (in minuti) in funzione del diametro della ceppaia per i due operatori.

Il costo orario analitico del cantiere è risultato di 129.26 € h-1, la cui ripartizione in costi fissi e variabili è riportata in Tab. 2. Per il calcolo complessivo del costo dell’operazione, a tale valore, è stato aggiunto un ulteriore 35% così ripartito: 15% per il costo di trasferimento della macchina sul luogo d’intervento ed un 20% per l’utile d’impresa. Il costo orario del cantiere effettivamente considerato nell’analisi è stato pertanto di 174.50 € h-1, come mostrato in Tab. 3. Combinando tale costo con le curve di produttività della Fig. 9, è stata ottenuta la Fig. 10, dove viene mostrata la variazione del costo complessivo, a ceppaia e ad ettaro, in funzione del diametro delle ceppaie. Il costo medio dell’operazione è compreso tra le due curve delineate per i due operatori e, facendo riferimento al diametro medio delle ceppaie nelle parcelle sperimentali (30 cm), tale costo risulta di 1.57 € ceppaia-1, con un range di variazione da 1.27 a 1.86 € ceppaia-1, rispettivamente per gli operatori A e B.

Tab. 2 - Calcolo analitico dei costi del cantiere.

| Voci di costo | Massey Ferguson 7499 Dyne VT | Rotor Ferri 168 tritaceppi |

|---|---|---|

| Costi fissi annui (€ anno-1) | 18276.89 | 4867.88 |

| Costi fissi orari (€ h-1) | 18.28 | 16.23 |

| Costi variabili orari (€ h-1) | 63.77 | 16.00 |

| Costo manodopera (€ h-1) | 15.00 | - |

| Totale costo di esercizio (€ h-1) | 97.04 | 32.22 |

Tab. 3 - Articolazione del costo orario considerato nel calcolo.

| Descrizione | Costo (€ h-1) |

|---|---|

| Costo orario del cantiere | 129.26 |

| Costo trasferimento macchina | 19.39 |

| Utile e rischi d’impresa | 25.85 |

| Totale costo | 174.50 |

Fig. 10 - Variazione del costo di triturazione (a ceppaia e ad ettaro) in funzione del diametro medio delle ceppaie.

Considerazioni

La triturazione delle ceppaie, rispetto alla loro estrazione, anche se determina una perdita di biomassa, oggi risulta quasi sempre, anche per motivi di maggiore semplicità dell’operazione, la tecnica più impiegata per l’eliminazione delle ceppaie per ripristinare il terreno e prepararlo ad una successiva coltura. I risultati ottenuti mostrano una produttività media lorda di lavoro di 111 ceppaie h-1, con un range di variazione compreso tra 137 e 94 ceppaie h-1 rispettivamente per i due operatori. Tali valori risultano inferiori a quelli osservati in altri studi sull’argomento ([11], [14]). Dalla relazione ricavata del tempo lordo di triturazione in funzione del diametro della ceppaia (range di variazione 17-44 cm e 23-42 cm rispettivamente nelle parcelle sperimentali A e B) si evidenzia come un aumento di 5 cm del diametro della ceppaia, ad esempio da 25 a 30, comporti, rispettivamente per l’operatore A e B, una diminuzione oraria della produttività di 14 e 8 unità (da 151 a 137 ceppaie h-1 per l’operatore A e da 102 a 94 ceppaie h-1 per l’operatore B). Naturalmente la differenza di produttività di lavoro dei due operatori, si ripercuote sul costo dell’operazione: il costo medio dell’operazione per unità di superficie risulta di 522 € (1.57 € ceppaia-1), con un valore minimo, ottenuto dall’operatore A di 424 € (1.27 € ceppaia-1) e un costo massimo di 620 € (1.86 € ceppaia-1). Le significative differenze di produttività rilevate per i due operatori dimostrano come la professionalità del personale sia un fattore importante per una buona esecuzione del lavoro (ciò vale per tutti i lavori boschivi) che ha ripercussioni positive sull’economicità dell’operazione e sulla sicurezza nella sua esecuzione.

References

Google Scholar

Google Scholar

Google Scholar

Google Scholar

Google Scholar

Google Scholar

Google Scholar

Google Scholar

CrossRef | Google Scholar

Google Scholar

Google Scholar

Google Scholar

Google Scholar

Online | Google Scholar

CrossRef | Google Scholar

Google Scholar