Work analysis of the machine Claas Jaguar 880 employed in short rotation coppice harvesting

Forest@ - Journal of Silviculture and Forest Ecology, Volume 7, Pages 22-27 (2010)

doi: https://doi.org/10.3832/efor0605-007

Published: Feb 11, 2010 - Copyright © 2010 SISEF

Research Articles

Abstract

Working times observed during different harvesting phases in a poplar short rotation coppice (second rotation) were calculated. The main objective of the work was to evaluate the yard productivity and the economic gain in order to furnish good indications to the field operators about the harvesting planning. A comparisons between productivity and economic features was carried out on observed (experimental yard) and optimized data (optimized yard), the latter characterized by the absence of the inproductive times due to suboptimal yard organization. The harvested gross time as a function of distance covered by machine was assessed using linear regressions methods. The observed average biomass in plantation was 47.32 t ha-1. The harvesting gross average productivity observed in experimental yard was 34.20 t h-1 and the optimized was 54.16 t h-1. The working ability was 0.76 and 1.18 ha h-1 for experimental and optimized yard, respectively. The final product (chips) costs estimated was 9.81 euro t-1 and 444.46 euro ha-1 in the experimental yard. The optimized yard was 22-24% more efficient. This paper demonstrates the feasibilty to estimate harvesting times and costs per hectare using linear regressions with good approximation when the standing biomass in plantation is known.

Keywords

Short rotation coppice, Biomass, Wood harvesting, Economic evaluation

Introduzione

La Claas Jaguar risulta al momento la macchina più affidabile e con ottime prestazioni nella raccolta di piantagioni a rapida crescita ([6], [10]), governate a ceduo a turno breve dedicate alla produzione di biomassa per impieghi energetici e industriali, la cosiddetta Short Rotation Coppice (SRC). La macchina, ideata per raccogliere e trinciare il mais, è stata modificata per la raccolta e la cippatura delle SRC, cambiando la testata (organi di taglio, sistema di alimentazione e di cippatura - [5], [9]). Nel corso degli anni la sperimentazione ha prodotto vari modelli di testata, l’ultima delle quali, la GBE-1, sembra aver superato gran parte dei problemi tecnici garantendo un’ottima affidabilità e riuscendo a raccogliere agevolmente piante con diametro alla base superiore ai 120 mm ([4]).

È con questa testata che nel mese di marzo 2009 è stato seguito, rilevando i tempi delle varie fasi operative, il lavoro della Claas Jaguar 880 nella raccolta di circa 5 ettari di SRC di pioppo, con l’obiettivo finale di fornire agli operatori di settore informazioni utili sulle prestazioni della macchina e sui costi del cantiere, al fine di facilitare la pianificazione della raccolta.

Materiali e metodi

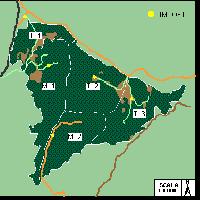

La SRC raccolta, ubicata in un’ansa del fiume Tevere, nei pressi di Orte (VT), fa parte di una piantagione della superficie complessiva di 20 ettari costituita nel 2005 (Fig. 1). Al momento del taglio, è caratterizzata come R4F2, cioè radici di quattro anni e fusto di due. La tipologia d’impianto è a file singole e binate, con una distanza tra le file di 2.80 m, tra le bine di 0.75 m e sulla fila di 0.50 m. Un appezzamento di circa due ettari è impiantato con sesto in quadro ed interdistanza di 3 m per essere utilizzato con un turno medio (quinquennale). I cloni di pioppo impiegati per la costituzione della piantagione sono rispettivamente AF2, AF6, Monviso, Pegaso, Sirio, Villafranca ed I-214. Nel quinquennale, sono stati impiegati anche i cloni AF8, AF9, AF1, AF12. Al momento del taglio le piante avevano un’altezza media di 5.5 m e un diametro medio basale di circa 65 mm. La massa media presente è stata stimata in circa 48 t di sostanza fresca ad ettaro. I dati sono stati ricavati dalle misure effettuate su 8 aree di saggio rettangolari di superficie pari a 56 m2.

La macchina, che appartiene alla tipologia delle falciatrinciacaricatrici, ha una massa complessiva di 12.50 t, di cui 2 t della sola testata (Fig. 2). È dotata di un motore diesel Mercedes 8 cilindri con potenza di 353 kW e di un serbatoio della capacità di 800 l, che garantisce un’autonomia di lavoro superiore alle 20 ore, con un consumo medio orario rilevato di 37 l; consumo nettamente inferiore ai modelli che montano motori Daimler Chrysler. La testata è una GBE-1, della lunghezza di 2.00 m e larghezza di 2.80 m, con funzionamento meccanico dei vari elementi garantito da catene e cinghie. Gli organi di taglio sono rappresentati da due grossi dischi da 0.80 m di diametro. Nell’organo cippante, costituito da un tamburo, sono montati 12 coltelli sfalsati tra di loro. Per una più approfondita descrizione della macchina e della testata si rimanda a Pari & Civitarese ([5]). Sul cantiere, oltre alla Claas, erano presenti due trattori con due rimorchi, ciascuno della capacità di carico di 20 m3, per la raccolta e lo scarico del cippato all’imposto, che in media distava 1200 m dalla piantagione (Fig. 3). In totale, sul cantiere erano presenti 3 operatori e 3 macchine. L’organizzazione del lavoro è stata la seguente: la falciatrinciacaricatrice si posizionava all’inizio di una fila da raccogliere ed il trattore con rimorchio si disponeva parallelamente alla macchina nello stesso senso di marcia. Durante l’avanzamento della Claas, il cippato prodotto veniva soffiato dentro il rimorchio e poco prima che questo raggiungesse la massima capacità di carico il secondo trattore iniziava a muoversi per sostituire il trattore precedente che poi si dirigeva all’imposto per lo scarico del materiale (Fig. 4).

I tempi di lavoro sono stati registrati con una cronotabella con ripartizione centesimale a 3 cronometri più un totalizzatore, che permette di seguire le diverse fasi operative del lavoro, codificate come segue: raccolta, periodo in cui la macchina avanza e produce cippato (Fig. 5); voltata, periodo in cui la macchina ed il trattore con rimorchio, terminata la raccolta di una fila, cambiano direzione di marcia per raccoglierne un’altra; tempi improduttivi, momento in cui la macchina è ferma e non produce cippato. Il fermo della macchina è dovuto a fattori soggettivi dell’operatore, a fattori oggettivi (problemi tecnici ed imprevisti vari) oppure a fattori organizzativi (tempo di attesa affinché il rimorchio, si posizioni al suo lato). Il rilievo dei tempi è stato effettuato sulla base del protocollo riportato nel fascicolo IV dei Quaderni dell’Istituto di Assestamento e Tecnologia Forestale della Facoltà di Agraria dell’Università degli Studi di Firenze (Berti et al. 1989) secondo quanto previsto al Capitolo 2 per “il rilievo dei tempi al 2° livello - rilievo separato dei tempi delle fasi di lavoro”. I dati sperimentali registrati sono relativi alla raccolta di file singole.

Con un distanziometro laser è stata rilevata la distanza percorsa durante la raccolta (relativa ad una o più file) per il riempimento di un rimorchio di 20 m3. Una prima elaborazione dei tempi di lavoro è stata finalizzata alla ripartizione percentuale delle fasi operative ed alla determinazione della relazione esprimente il tempo lordo di lavoro della macchina in funzione della distanza percorsa per il riempimento di un rimorchio. Una seconda elaborazione ha permesso la determinazione della resa ad ettaro calcolata proporzionalmente alla superficie raccolta (distanza percorsa per distanza tra le file) per il riempimento del rimorchio (20 m3). Per ogni singolo carico, sono state poi calcolate la produttività lorda della macchina, la relativa capacità di lavoro ed i costi per unità di prodotto e di superficie in relazione alle diverse rese teoriche calcolate per la piantagione. La simulazione è stata effettuata ipotizzando uniformi rispettivamente la fertilità e le caratteristiche morfologiche del terreno, l’accrescimento delle piante (è stato considerato che la piantagione sia costituita da un unico clone), ed il lavoro della macchina. Considerando l’elevata percentuale di tempi improduttivi registrati, dovuti all’organizzazione del cantiere, l’elaborazione effettuata sui dati sperimentali è stata poi estesa agli stessi “ottimizzati”, dedotti cioè dei tempi improduttivi evitabili (arresto della macchina per il posizionamento del trattore con rimorchio) ipotizzando l’aggiunta di un ulteriore trattore con rimorchio. Le regressioni ricavate con i dati “ottimizzati” forniscono la reale potenzialità lavorativa della macchina. I tempi di attesa sono stati distribuiti, per ogni viaggio, sulle altre fasi operative del lavoro di raccolta. La regressione adattata ai valori sperimentali è del tipo Y = a + bx, dove a e b sono i coefficienti da determinare ed Y rappresenta, la produttività lorda, la capacità lorda di lavoro e il costo di raccolta a tonnellata e ad ettaro del cantiere, mentre x esprime la resa per ettaro della piantagione. Per verificare la bontà delle regressioni ricavate sulle stesse è stata effettuata l’analisi della varianza. Per la conversione da m3 a t è stata determinata la densità bulk su alcuni campioni di cippato. È stato inoltre determinato il contenuto idrico dello sminuzzato appena prodotto.

L’analisi del costo di esercizio del cantiere è stata effettuata mediante elaborazione analitica, previa determinazione dei costi orari di ammortamento, interessi, assicurazioni, ricovero e spese generali (costi fissi) e dei costi orari di riparazioni, manutenzione, carburante, lubrificante e pneumatici (costi variabili) per ogni macchina ed attrezzatura impiegata. L’elaborazione ha tenuto conto di alcune delle principali metodologie di calcolo proposte da vari autori ([1], [2], [3], [7]).

Risultati

Il periodo di lavoro osservato è riferito al tempo necessario per il riempimento di 41 rimorchi ed è risultato complessivamente pari a 6.83 ore. La massa legnosa totale raccolta è stata di 820 m3, su una superficie di 4.99 ha con tipologia d’impianto a file singole. Tenuto conto che il valore medio della densità bulk calcolato è stato di 288 kg m-3 ed il contenuto medio di umidità, riferita allo stato fresco, è stato del 55.6% (Tab. 2), la biomassa complessivamente raccolta è stata di 236.16 t, cioè 47.32 t ha-1. La biomassa anidra è stata pertanto di 21.00 t ha-1, pari a 10.50 t ha-1 anno-1. La distanza percorsa per il riempimento di un rimorchio di cippato è risultata compresa tra i 245 ed i 725 m, con un tempo lordo medio di 9.99. La deviazione standard rispetto alla media è risultata di ± 1.39 minuti.

Tab. 2 - Caratteristiche del cippato.

| Densità bulk kg m-3 |

Umidità W (%) |

Carico | |

|---|---|---|---|

| m3 | t | ||

| 288 | 55.60 | 20 | 5.76 |

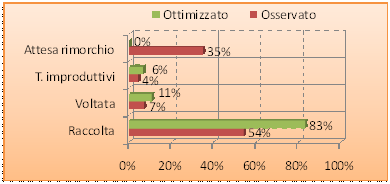

La ripartizione percentuale del tempo totale di lavoro nelle diverse fasi operative è riportata in Fig. 6.

Fig. 6 - Ripartizione percentuale delle fasi operative della raccolta con Claas Jaguar 880 nel cantiere osservato e ottimizzato.

Nella Tab. 1 sono riportate le equazioni di regressione ricavate dai dati sperimentali ed esprimenti il tempo lordo di carico (in minuti) in funzione della distanza percorsa (in metri) dalla macchina per ogni viaggio effettuato. I valori di F superiori a quelli tabulati ([8]) testimoniano la bontà e l’alta significatività delle regressioni (p < 0.0001).

Tab. 1 - Relazioni esprimenti il tempo lordo per singolo carico della Claas Jaguar 880 in funzione della distanza percorsa per il cantiere osservato ed ottimizzato.

| Riferimento | Equazioni esprimenti il tempo lordo (Y, in minuti) in funzione della distanza percorsa (x, in metri) |

|---|---|

| Cantiere osservato | Y= 6.236 + 0.008x n=41, R2=0.687, F=85.62 |

| Cantiere ottimizzato | Y= 2.412 + 0.009x n=41, R2=0.723, F= 102.21 |

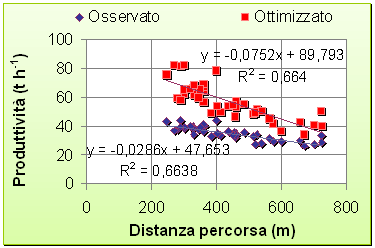

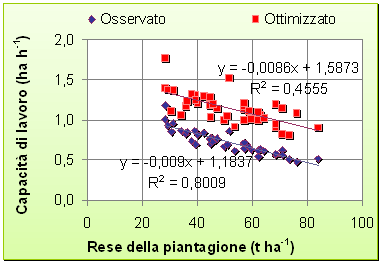

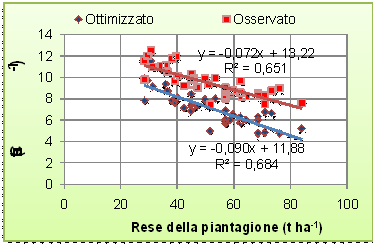

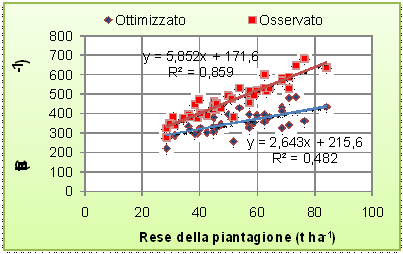

In relazione ad una resa media di 47.32 t ha-1 (intervallo di variazione da 28.45 a 83.97 t ha-1), la produttività media lorda di raccolta è stata di 34.20 t h-1 per il cantiere osservato e di 54.16 t h-1 per quello ottimizzato (Fig. 7), corrispondenti rispettivamente a capacità di lavoro di 0.76 e 1.18 ha h-1 (Fig. 8). La valutazione economica del cantiere di raccolta è basata sull’analisi dei costi delle macchine, delle attrezzature e della manodopera impiegata nel lavoro. In Tab. 3 vengono riportati gli elementi economici considerati e costituenti il cantiere di lavoro. In Fig. 9 vengono mostrati i costi di raccolta della SRC in relazione alle possibili rese per ettaro della piantagione.

Fig. 7 - Variazione della produttività lorda di lavoro della Claas 880 in funzione della resa ad ettaro.

Fig. 8 - Variazione della capacità lorda di lavoro della Claas 880 in funzione della resa ad ettaro.

Tab. 3 - Principali elementi tecnico-economici considerati nel calcolo analitico.

| Descrizione voci | Unità di misura | Claas Jaguar 880 | Punta GBE1 |

John Deere 6420 | Rimorchio 2 assi |

Cantiere Osservato (2 trattori) |

Cantiere Ottimizzato (3 Trattori) |

|---|---|---|---|---|---|---|---|

| Valore a nuovo | euro | 250 000 | 90 000 | 50 000 | 12 000 | 464 000 | 526 000 |

| Valore di recupero | euro | 26 844 | 15 099 | 5 369 | 1 288 | 55 257 | 61 914 |

| Vita utile | anni | 8 | 8 | 10 | 10 | 8 | 8 |

| Impiego annuo | ore | 800 | 800 | 1.000 | 800 | 800 | 800 |

| Potenza nominale | kW | 350 | - | 90 | - | 530 | 620 |

| Tasso d’interesse | % | 6.0 | 6.0 | 6.0 | 6.0 | 6.0 | 6.0 |

| Consumo di carburante | l h-1 | 37.42 | - | 13.54 | - | 64.50 | 78.04 |

| Costo del gasolio agevolato | euro l-1 | 0.77 | - | 0.77 | - | 0.77 | 0.77 |

| Costo macchina | euro h-1 | 147.19 | 29.85 | 34.01 | 8.91 | 262.88 | 305.80 |

| Costo conduttore del mezzo | euro h-1 | 21.65 | - | 21.65 | - | 64.95 | 86.60 |

| Costo orario di esercizio | euro h-1 | 168.84 | 29.85 | 55.66 | 8.91 | 327.83 | 392.40 |

Considerazioni conclusive

Nella presente nota sono riportate otto funzioni per mezzo delle quali sono state calcolate le produttività di lavoro, la capacità operativa ed i costi unitari di raccolta di file singole di una SRC con impiego della falciatrinciacaricatrice Claas Jaguar 880 munita di testata GBE-1.

La produttività lorda di lavoro osservata aumenta con l’incremento della massa per unità di superficie in maniera più accentuata nel cantiere ottimizzato rispetto all’osservato L’incremento della produttività lorda di lavoro del cantiere ottimizzato rispetto all’osservato, è del 39.6% in corrispondenza di rese minime della piantagione e raggiunge l’83% per rese massime, con un incremento del 58.4% in corrispondenza di rese medie di 47.32 t ha-1.

Relativamente alla capacità lorda di lavoro, l’elaborazione dei dati sperimentali evidenzia, in linea generale, un andamento decrescente delle funzioni all’aumentare delle rese per ettaro considerate. In presenza di una resa minima per ettaro, la macchina raccoglie il 44.3% di superficie in più per ora con il cantiere ottimizzato rispetto all’osservato (1.18 ha h-1 rispetto a 0.76 ha h-1). Nel caso in cui la macchina lavori su una piantagione che raggiunga il massimo della produzione ipotizzata l’incremento supera il 100% (capacità di lavoro di 0.87 ha h-1 rispetto a 0.43 ha h-1 del cantiere osservato).

Il costo di raccolta del cantiere osservato, in corrispondenza di rese minime, è stato di 11.17 € t-1, mentre quello del cantiere ottimizzato risulta di 9.32 € t-1, con un risparmio economico del 16.6% e del 14% rispettivamente a tonnellata e ad ettaro.

Il costo del cantiere, in relazione alla resa media della piantagione (47.32 t ha-1), risulta di 9.81 € t-1 e 448.46 € ha-1 nelle condizioni osservate, mentre si riduce a 7.62 € t-1 e 340.64 € ha-1 in quello ottimizzato, con un risparmio del 22-24%.

In sintesi, conoscendo la massa presente su un ettaro di piantagione, con le relazioni matematiche ricavate è possibile stabilire con buona approssimazione, il tempo di raccolta ed i costi per unità di superficie. Un aspetto importante da considerare nella valutazione economica è rappresentato da un mercato dell’usato al quale gli imprenditori possono attingere. Ciò è determinato dal progressivo incremento negli ultimi anni di superfici impiantate a SRC che ha determinato un incremento della domanda di acquisto di macchine per la raccolta. In riferimento all’esperienza condotta, ipotizzando l’allestimento del cantiere con macchine usate (ad esempio, con un prezzo inferiore del 50%) l’investimento iniziale di circa 500 000 € si ridurrebbe drasticamente e di conseguenza si avrebbe una riduzione del costo di raccolta mediamente del 25%.

References

Google Scholar

Google Scholar

Google Scholar

Google Scholar

Google Scholar

Google Scholar

Google Scholar

Google Scholar

Google Scholar

Google Scholar